Nutracéuticos

Tecnología para Plantas Nutracéuticas

La filtración Forma Parte del Alimento del Futuro

Una expresión está provocando actualmente una revolución en la industria de alimentos y bebidas. Parece seguro que el término “nutracéutico”, y todo lo que implica, cambiará los hábitos alimentarios del mundo desarrollado en las próximas dos décadas. Los nutracéuticos son productos comestibles creados combinando componentes alimentarios y farmacéuticos. También conocidos como alimentos funcionales, prescriptivos o de diseño, estos suplementos híbridos tienen importantes beneficios para la salud y la prevención de enfermedades y se están volviendo extremadamente populares en todo el mundo.

La tendencia hacia los suplementos dietéticos nutracéuticos se originó a partir de la idea de que la dieta afecta fuertemente a la salud. A finales del siglo XX el hombre desarrollado ha sucumbido cada vez más a las enfermedades modernas. Las investigaciones sugieren que nuestra dieta moderna se ha alejado progresivamente de los ingredientes naturales hacia sustancias artificiales procesadas y tratadas con beneficios nutricionales limitados. Esta investigación concluye que nuestros antepasados comían alimentos más saludables que nosotros ahora. Se pueden encontrar pruebas de esto en las sociedades remotas y las tribus centenarias que viven en lugares como la Cordillera de los Andes, donde las prácticas dietéticas primitivas parecen contener el secreto de una larga vida. Se informa que estas personas viven hasta edades avanzadas, libres de artritis, enfermedades cardíacas y cáncer.

Aunque el mercado ha crecido muy rápidamente, hay muchos obstáculos que superar. Uno de los desafíos que enfrentan los fabricantes es el método de filtrar y separar con precisión los extractos y compuestos que utilizan. Debido a que el producto nutracéutico consta de pequeñas cantidades de ingredientes que deben mezclarse con precisión, la tecnología utilizada en la planta de proceso debe ser de última generación. El método de filtración utilizado debe afrontar estos desafíos en la etapa de fabricación.

Hay varios tipos diferentes de productos que se incluyen en el amplio término general de nutracéuticos. Pueden ser uno o una combinación de cualquiera de los siguientes tipos: Vitaminas, minerales y otros complementos dietéticos en forma de pastillas o cápsulas; extractos alimentarios con beneficios médicos; ingredientes activos extraídos de alimentos o bebidas de uso normal (por ejemplo una forma manipulada, patentada y embotellada de brócoli, repollo, uvas o setas) o sustancias naturales que no son alimentos tradicionales como la plata coloidal, la hipericina o los insenocidas. Un avance más reciente ha sido la creciente popularidad del fitoquímico, que utiliza la fuente vegetal nutricional del suplemento, como la genisteína de la soja o los bioflavonoides, que se encuentran en el ajo, los cítricos y las bayas.

En términos generales, un suplemento se puede diferenciar como “hierba entera” o “extracto de hierba”. Algunas personas prefieren triturar las hierbas porque creen que existen otros ingredientes activos, aún no descubiertos, que se pierden en el proceso de extracción. Sin embargo, el mayor sector del mercado cree que los extractos son el ingrediente nutricionalmente beneficioso. Debido a que las cantidades de los constituyentes varían en la propia materia prima, los productores de extractos tienden a estandarizar la concentración de estos ingredientes activos para producir un producto consistente; Por lo tanto, el proceso de fabricación está diseñado para lograrlo.

La fabricación de nutracéuticos es un proceso complejo que requiere clarificación y concentración de los ingredientes, seguido de procesos de secado posteriores. Una cuestión que preocupa a los fabricantes es cuál es la mejor manera de realizar el mencionado proceso de estandarización. Por lo general, esto implica la combinación de varias tecnologías, que incluyen membranas, evaporación, columnas de resina y destilación.

Las membranas permiten la separación inicial del extracto de la materia prima (flores, semillas, raíces) y eliminan el uso de filtros no renovables como la tierra de diatomeas y las perlitas, y los problemas de vertedero asociados a ellos. Las membranas también se utilizan para el tamizado molecular para separar aún más los ingredientes activos disueltos en el extracto de otros componentes no deseados. En algunos casos esto se hace al mismo tiempo que se separa el extracto crudo, otras veces se hace más tarde antes de que se produzca el secado.

El método de filtración tubular tolera los sólidos en suspensión presentes en extractos de trozos de tallos, semillas u hojas. Requiere sólo un mínimo precribado, mientras que los otros filtros requieren un sistema sustancial de eliminación de sólidos antes de su uso para evitar el bloqueo. En muchos casos, la separación inicial es posible mientras las membranas clarifican el extracto. Por ejemplo, las membranas de ultrafiltración tubular (UF) pueden retener los compuestos de mayor peso molecular ya que la membrana retiene simultáneamente los sólidos no deseados. Esto reduce la carga de otros equipos de separación y purificación posteriores.

«Además de esto, hemos descubierto que el formato tubular tiene una mayor recuperación de filtrado que otros, lo que lo hace más rentable, especialmente cuando la materia prima es cara».

Además, se puede utilizar una segunda fase de membrana tubular para concentrar los compuestos deseados en el permeado de la primera etapa de filtración. Esto aumenta aún más el rendimiento de las materias primas y elimina el desperdicio.

Los componentes antioxidantes de la mayoría de los productos farmacéuticos naturales utilizados en la producción de nutracéuticos se denominan fenólicos (también polifenólicos) y sus compuestos relacionados. Estos tienden a ensuciar las membranas y otros equipos de separación, como las resinas. La membrana tubular, con sus altos flujos transversales, reduce esta tendencia a la contaminación y es fácil de limpiar una vez completado el ciclo de filtración. Un método común es utilizar una membrana tubular para la etapa de UF seguida de una membrana en espiral en la etapa de ósmosis inversa.

Otra ventaja clave de este método es que tolera temperaturas más altas que las otras alternativas y, por lo tanto, puede procesar los delicados materiales antioxidantes con mayor rapidez y precisión.

La evaporación también se puede utilizar para concentrar el extracto filtrado antes del secado, para reducir el tamaño del secador y los costes energéticos posteriores. En algunos casos, los compuestos no deseados que son similares en tamaño a los compuestos deseados se pueden separar y eliminar con resinas. La destilación también se utiliza para la recuperación de disolventes, así como para la posible separación de compuestos disueltos.

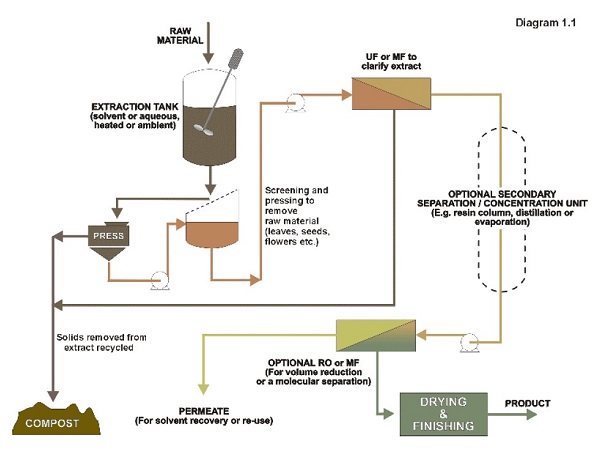

Como se ve en el Diagrama 1.1, la materia prima se vierte en el alimento a un transportador que la eleva hasta el tanque de extracción. Si se desea, se puede realizar una separación de cribado para separar las semillas o los sólidos del resto de la materia prima si esto es necesario para la receta particular. Otra opción durante este proceso es lavar la materia prima. Todos los sólidos tamizados resultantes pueden enviarse luego a compost y, como tales, son totalmente reciclables.

El tanque de extracción puede estar a presión atmosférica y temperatura ambiente, o calentarse según se desee (también se pueden utilizar ollas a presión) y también puede usar disolventes como etanol para mejorar la extracción de los ingredientes activos deseados.

Cuando se completa la extracción, el extracto se puede tamizar nuevamente para eliminar los sólidos gastados (flores, raíces, semillas, etc.). También se pueden utilizar pulverizaciones de agua durante las fases de cribado o extracción a contracorriente para eliminar completamente cualquier ingrediente activo disuelto de los sólidos gastados. Estos sólidos gastados también se pueden prensar para eliminar aún más el extracto de los sólidos gastados. Luego, el extracto prensado se puede combinar con el extracto tamizado anterior y nuevamente la torta prensada se puede enviar simplemente a compost.

El extracto recuperado de este segundo proceso de cribado se envía a una fase de ultrafiltración o microfiltración. En este punto se eliminan del extracto todos los sólidos suspendidos restantes. Se pueden usar pasos adicionales de separación y concentración, dependiendo de la concentración de ingredientes activos deseada en el producto final. Estos pasos adicionales pueden ser necesarios para proporcionar no sólo una concentración más alta, sino también una concentración estandarizada consistente en el producto final. Aquí, se pueden utilizar la evaporación, las columnas de resina y la tecnología de destilación, como se analizó anteriormente. Después de esta etapa se puede realizar una mayor separación y concentración de la membrana. El permeado de una etapa de concentración de membrana se puede reutilizar en la etapa de extracción, y si hay disolventes dentro del permeado, estos se pueden concentrar mediante una etapa de destilación, antes de su reutilización.

Con el rápido crecimiento del sector nutracéutico en la industria de alimentos y bebidas, el uso de la tecnología de membranas tubulares está creciendo en todo el mundo. Entre los muchos productos que se producen utilizando este método de filtración se encuentran subproductos nutracéuticos de frutas, verduras y extractos de hierbas. La variedad de aplicaciones de extracción que utilizan las membranas tubulares de PCI Membranes, reflejan la creciente tendencia hacia ingredientes nutracéuticos que actualmente está revolucionando nuestras rutinas de salud y dieta.